自动探伤系统

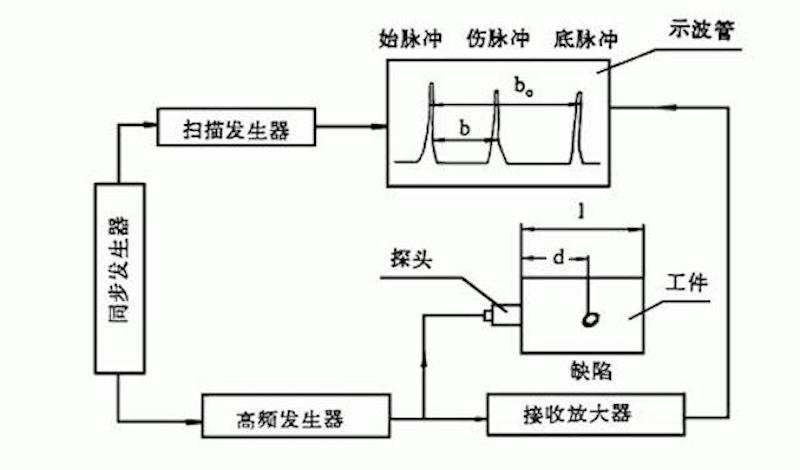

自动探伤系统是利用超音波探伤技术,满足用户对探伤的实时性要求,并实现实时报警、 缺陷定位和当量计算的探测系统。

基本介绍

- 中文名:自动探伤系统

- 外文名:Automatic testing system

- 方式:以多通道模拟方式为主

- 类属:超音波探伤

- 套用领域:无损检测领域

- 套用学科:冶金工程、仪器科学、控制科学

概述

简介

超音波探伤技术在无损检测领域中占有极其重要的地位。 近年来, 计算机软硬体技术、 高速数位讯号处理技术、 虚拟仪器技术的发展, 使无损检测技术在数据处理手段、 仪器检测性能、 设备系统化和智慧型化程度方面取得了巨大进步。 目前已经诞生了多种数位化携带型探伤仪 , 然而自动化超音波探伤系统仍以多通道模拟方式为主。

自动探伤系统中,基于嵌入式DSP 子系统可以满足用户对探伤的实时性要求, 实现实时报警、 缺陷定位和当量计算; 另一方面, 利用PC 机强大的处理能力和丰富的资源, 完成对缺陷回波信号的后续处理。

超音波探伤

超音波在介质中传播时有多种波型,检验中最常用的为纵波、横波、表面波和板波。用纵波可探测金属铸锭、坯料、中厚板、大型锻件和形状比较简单的製件中所存在的夹杂物、裂缝、缩管、白点、分层等缺陷;用横波可探测管材中的周向和轴向裂缝、划伤、焊缝中的气孔、夹渣、裂缝、未焊透等缺陷;用表面波可探测形状简单的铸件上的表面缺陷;用板波可探测薄板中的缺陷。

系统硬体结构

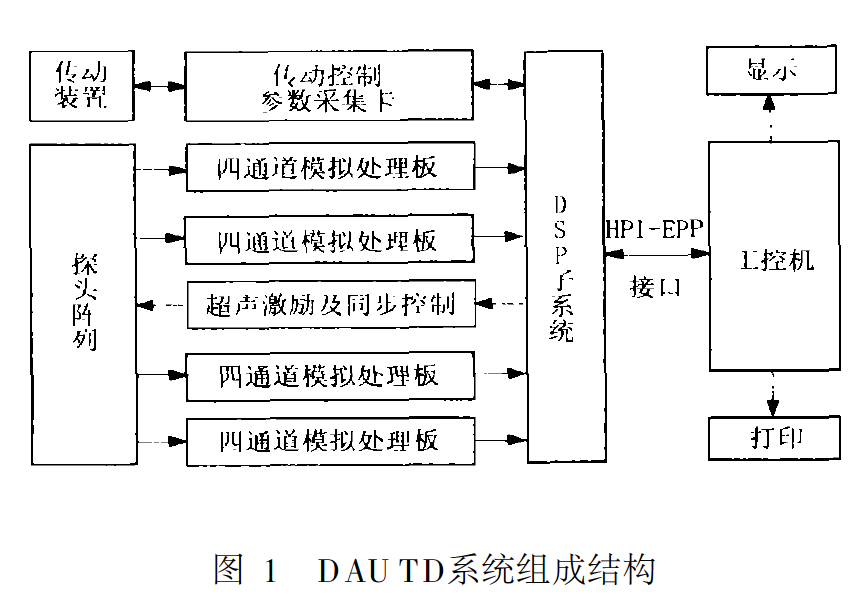

如图给出一个基于PC-DSP的数位化超音波自动探伤系统( DAUTD)的系统结构。整个系统由探头阵列、机械传动装置、传动控制卡、4× 4模拟通道处理板、电源控制与同步触发板、数位讯号处理板、工控机及其外设组成。

DAUTD系统组成结构

DAUTD系统组成结构系统採用DSP系统可以实现高速数据採集、自动增益控制、实时门限报警、传动设备控制等问题; 採用标準的工控机,是吸收了虚拟仪器的思想,以便实现多通道的智慧型化管理,以及波形显示、数据分析、用户可视化操作、探伤报告列印。主从机之间通过PC机并口和DSP主机接口实现数据传输。

模拟部分

DAUTD的模拟部分包括超音波收发电路、数控放大/衰减器、可控模拟滤波器阵列。超音波收发电路採用600V、400V负脉冲激励; 增益控制电路由一级固定20dB 放大, 二级压控放大器提供- 20~ + 60dB 的衰减和放大, 则整个系统增益设计为80dB, 最小步进0. 1dB; 可控滤波器设定为多种宽频滤波模式, 如0~ 15M Hz、2~ 20M Hz 等, 最高工作频段为20M Hz。

数据採集与嵌入式DSP 子系统

嵌入式DSP子系统是一个高速数据採集和控制系统。系统可以实现高速波形数据压缩、数字包络检波、实时报警、自动增益控制、主从机的通信等功能。

其中, ADC信号前端採用多路模拟开关,实现对16路模拟信号的选通,最高切换速率16k Hz /s。ADC採样率为60M Hz,採样解析度10bit ,可以实现对20M 宽频射频信号实时採样。採样后的数据进入CPLD中,经过数字检波和非均匀压缩后用高速异步FIFO作为缓冲。

系统的软体结构

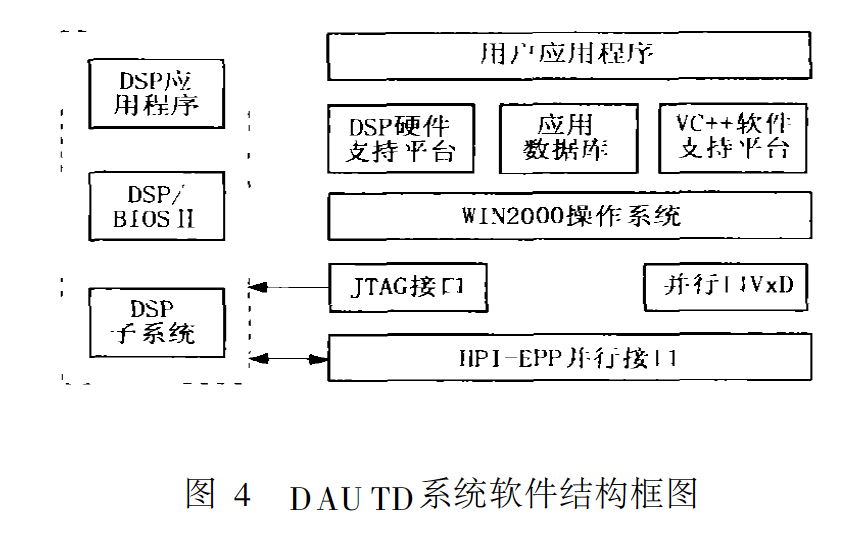

如图所示,在PC-DSP硬体平台上,选用双重作业系统结构。在DSP上运行嵌入式实时作业系统DSP /BIOSⅡ 来解决自动化探伤中的高速中断回响、多任务调度、外设控制、门限报警等问题; 在主机上採用WIN2000作业系统和基于V C+ + 应用程式,完成4通道波形实时显示, 16通道波形任意切换、用户指令操作等任务。 DAUTD系统软体结构框图

DAUTD系统软体结构框图

DAUTD系统软体结构框图

DAUTD系统软体结构框图DSP嵌入式实时作业系统

作为一个可配置的作业系统核心服务例程的集合, DSP /BIOSⅡ 提供了基于抢占式优先权的多执行绪任务管理,跨平台的实时核心分析和硬体资源的静态配置。嵌入式DSP子系统软体包括两个模组: 应用程式和系统程式。系统程式执行对基本硬体初始化、系统资源的配置、外设访问控制、硬体中断服务例程、进程间的实时调度; 套用软体实现用户的功能要求。

PC机应用程式

在WIN2000作业系统上, 编写了客户服务端软体。在VC+ + 6. 0编写的应用程式基本框架下,生成可视化仪器操作面板,实现了四通道波形的实时显示,16通道波形间的任意切换,可独立对任意通道实现增益校正、进波门和失波门的设定、探头参数测定、绘製DAC曲线、自动生成探伤工作报告等工作。作为一种虚拟探伤系统,在V C+ + 的平台上构建一个通用探伤的资料库。用户不但可以根据实际需求选择相应的探伤标準和探伤设备的技术指标,而且在T I Code Composer Studio 平台和ALTERA MUX+plusII 10. 0平台的支持下,可以实现对嵌入式DSP子系统的硬体和软体重构。例如,根据回波信号的特点和探伤现场的干扰状况,选择不同的滤波器结构、参数和不同的实时报警策略,这充分体现了虚拟仪器的优点。

关键技术

高速A /D 及数字检波技术

超音波缺陷信号时基时间宽度一般为0. 6~2. 0μs,上升测时间为10~ 40ns ,为了达到不失真採样,对5M Hz工作频率的超音波探头,至少需要40~60M Hz的採样速度。传统的数位化探伤设备,由于A /D採样速度的限制,採样前需要模拟包络检波。这导致了超音波缺陷回波的细节失真,降低了对缺陷的分辨力。另外,由于全波或半波检波,导致高增益时出现基线抬高的问题,影响了系统性能指标。

而採用高速A /D 晶片, 採样速率60M Hz, 解析度10 位。 这就可以採用数字检波技术取代模拟包络检波电路, 从而解决了上述问题并简化了模拟部分的电路。 通过对採样的数据进行简单的逻辑运算, 就可使系统灵活配置全波、+ /- 半波、 射频4 种检波方式。

软闸门实时报警技术

自动探伤设备对报警的实时性要求很高。传统的探伤设备的闸门报警是由模拟电路实现的,需要闸门的动态补偿。这部分电路虽能满足报警实时性,但结构複杂,易受干扰。探伤设备全数位化后,出现了软闸门报警技术,即採用软体的方法进行波形闸门比较。其优点在于闸门的设定非常灵活,控制简单,操作可靠,结合各种抗干扰数字滤波技术,可以极大的提高报警的準确性。

对数字系统而言,要满足实时性要求,系统必须在一个重複频率周期内实现对缺陷的报警。这对数据处理的速度要求很高,因此算法必须由高速DSP实现。在不同套用场合,可以设定不同的DAC进波报警门、DAC失波报警门、动态定量门,并採用了数字滤波和数字相关报警技术,极大的提高了DAUTD(数位化超音波自动探伤系统)的检测性能。

读书笔记摘抄新闻资讯

读书笔记摘抄新闻资讯