扭矩感测器

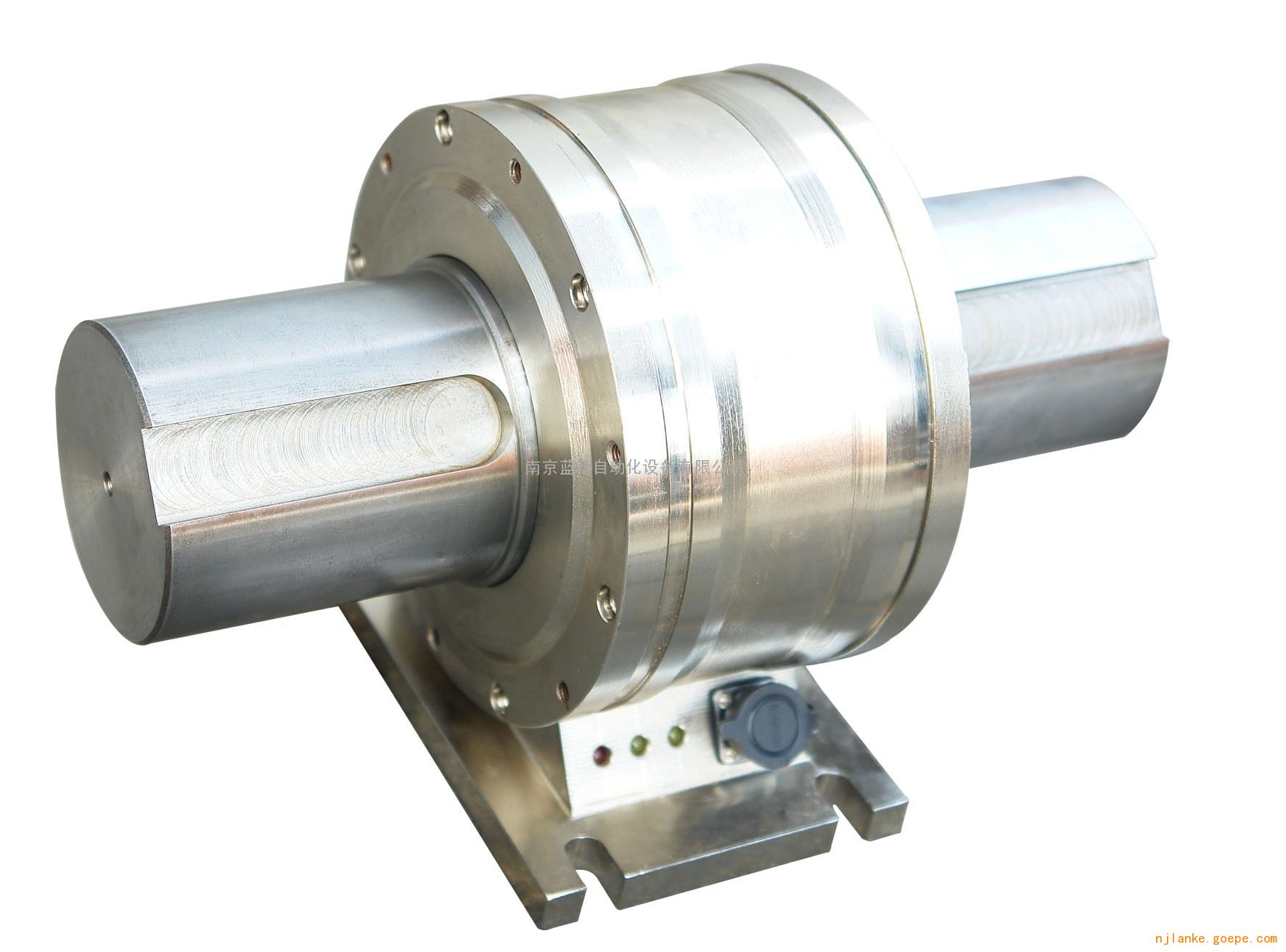

扭矩感测器,(又称力矩感测器、扭力感测器、转矩感测器、扭矩仪)分为动态和静态两大类,其中动态扭矩感测器又可叫做转矩感测器、转矩转速感测器、非接触扭矩感测器、旋转扭矩感测器等。 扭矩感测器是对各种旋转或非旋转机械部件上对扭转力矩感知的检测。扭矩感测器将扭力的物理变化转换成精确的电信号。扭矩感测器可以套用在製造粘度计,电动(气动,液力)扭力扳手,它具有精度高,频响快,可靠性好,寿命长等优点。

基本介绍

- 中文名:扭矩感测器

- 外文名:MRT

- 又称:力矩感测器、扭力感测器

- 分类:动态和静态

- 优点:精度高,频响快,可靠性好

基本介绍

扭矩是在旋转动力系统中最频繁涉及到的参数,为了检测旋转扭矩,使用较多的是扭转角相位差式感测器。该感测器是在弹性轴的两端安装着两组齿数、形状及安装角度完全相同的齿轮,在齿轮的外侧各安装着一只接近(磁或光)感测器。当弹性轴旋转时,这两组感测器就可以测量出两组脉冲波,比较这两组脉冲波的前后沿的相位差就可以计算出弹性轴所承受的扭矩量。该方法的优点:实现了转矩信号的非接触传递,检测信号为数位讯号;缺点:体积较大,不易安装,低转速时由于脉冲波的前后沿较缓不易比较,因此低速性能不理想。

扭矩测试比较成熟的检测手段为应变电测技术,它具有精度高、频响快、可靠性好、寿命长等优点。 将专用的测扭应变片用应变胶贴上在被测弹性轴上,并组成应变桥,若向应变桥提供工作电源即可测试该弹性轴受扭的电信号。这就是基本的扭矩感测器模式。但是在旋转动力传递系统中,最棘手的问题是旋转体上的应变桥的桥压输入及检测到的应变信号输出如何可靠地在旋转部分与静止部分之间传递,通常的做法是用导电滑环来完成。 由于导电滑环属于磨擦接触,因此不可避免地存在着磨损并发热,因而限制了旋转轴的转速及导电滑环的使用寿命。并且由于接触不可靠引起信号波动,从而造成测量误差大甚至测量不成功。为了克服导电滑环的缺陷,另一个办法就是採用无线电遥测的方法 :将扭矩应变信号在旋转轴上放大并进行V/F转换成频率信号,通过载波调製用无线电发射的方法从旋转轴上发射至轴外,再用无线电接收的方法,就可以得到旋转轴受扭的信号。 旋转轴上的能源供应是固定在旋转轴上的电池。该方法即为遥测扭矩仪。

两类感测器

非接触式扭矩感测器

非接触式扭矩感测器输入轴和输出轴由扭桿连线起来,输入轴上有花键,输出轴上有键槽。当扭桿受方向盘的转动力矩作用发生扭转时,输入轴上的花键和输出轴上键槽之间的相对位置就被改变了。花键和键槽的相对位移改变数等于扭转桿的扭转量,使得花键上的磁感强度改变,磁感强度的变化,通过线圈转化为电压信号。非接触扭矩感测器由于採用的是非接触的工作方式,因而寿命长、可靠性高,不易受到磨损、有更小的延时、 受轴的偏转和轴向偏移的影响更小,已经广泛用于轿车领域。

应变片扭矩感测器

应变片感测器扭矩测量採用应变电测技术。在弹性轴上贴上应变计组成测量电桥,当弹性轴受扭矩产生微小变形后引起电桥电阻值变化,应变电桥电阻的变化转变为电信号的变化从而实现扭矩测量。感测器就完成如下的信息转换;感测器由弹性轴、测量电桥、仪器用放大器、接口电路组成。

高性能无线型

高性能无线扭矩感测器将感测器与无线通信技术结合在一起,实现了数据的无线传输。扭矩电信号由单片机控制的信号处理电路进行放大、A/D转换之后,编码器将採集到的数字量编码传送给发射模组进行传送。接收模组接收到数据后,解码器将译出的数据传送给单片机,由LED显示得到的扭矩数据值。感测器数据採集发射电路由扭矩感测器、信号处理部分、单片机和无线发射电路组成。扭矩感测器将电阻应变片产生的应变电信号传送到信号处理电路。信号处理部分对感测器模拟信号提取放大,并进行模/数转换。微处理器负责控制系统各部分器件的工作,并对数位讯号进行处理。无线发射电路在微处理器的控制下,由编码器将採集到的信息数据进行相应的编码和处理,并用发射模组发射出。实现无线传输。

电子式

电子式扭矩仪是一种针对风机、水泵试验及现场能效评测的携带型高性能轴功率测量仪器。电子式扭矩仪创造性的摒弃了传统机电式扭矩感测器繁琐、複杂、在很多现场环境下不易实现的安装过程,实现了风机、水泵电机效率的实时测量,监测风机、水泵电机在使用过程中各环节的运行状态,对研究风机、水泵电机的使用状态提供了实时、真实、可靠的数据;避免了因机电式扭矩感测器安装不当对试验结果造成的影响。

电子式扭矩仪能完全取代传统扭矩感测器的轴功率测量功能,并且能获取风机、水泵电机的实时效率,为风机、水泵机组节能提供了严谨、科学评测手段。

套用範围

扭矩感测器是一种测量各种扭矩、转速及机械功率的精密测量仪器。套用範围十分广泛,主要用于:

1、电动机、发动机、内燃机等旋转动力设备输出扭矩及功率的检测;

2、风机、水泵、齿轮箱、扭力板手的扭矩及功率的检测;

3、铁路机车、汽车、拖拉机、飞机、船舶、矿山机械中的扭矩及功率的检测;

4、可用于污水处理系统中的扭矩及功率的检测;

5、可用于製造粘度计;

6、可用于过程工业和流程工业中;

7、可以套用于实验室,测试部门以及生产监控和质量控制;

产品信息

基本原理

扭矩的测量:採用应变片电测技术,在弹性轴上组成应变桥。如图1所示:

产品特点

1.信号输出可任意选择波形─方波或脉冲波。

2.检测精度高、稳定性好、抗干扰性强。

3.不需反覆调零即可;连续测量正反扭矩。

4.即可测量静止扭矩,也可测量动态扭矩。

5.体积小、重感测器可脱离二次仪表独立使用,只要按插座针号提供 +15V,-15V(200mA)的电源,即可输出阻抗与扭矩成正比的等方波或脉冲波频率信号。量轻、易于安装。

6.测量範围: 0—10000Nm标準可选, 非标準2万Nm、3万Nm、5万Nm、8万Nm、10万Nm,特殊量程可定製。

信号传输

信号输出

· 方波信号、脉冲信号。

· 扭矩感测器的标準信号输出是频率信号,即5-15KHz;为了适应客户需求,无需外置模组,与原始输出电路整合设计直接输出4-20mA、0-20mA、1-5V、0-5V模拟信号,方便客户采。

2、扭矩信号处理形式:

· 扭矩感测器输出的频率信号送到频率计或数字表,直接读取与扭矩成正比的频率信号或电压、电流信号。

· 扭矩感测器的扭矩与频率信号送给单片机二次仪表,直接显示实时扭矩值、转速及输出功率值及 RS232通讯信号。

· 直接将扭矩与转速的频率信号送给计算机或 PLD进行处理。

信号採集

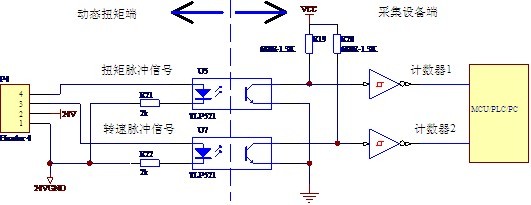

频率输出信号的信号採集频率信号输出时,与后续的信号採集设备的建议接口电路如图所示

频率信号採集

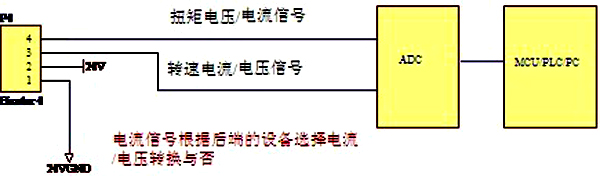

频率信号採集电流或电压输出信号的信号採集如图所示。

电流电压信号採集

电流电压信号採集注意事项

1.安装时,不能带电操作,切莫直接敲打、碰撞感测器。

2.联轴器的紧固螺栓应拧紧 ,联轴器的外面应加防护罩,避免人身伤害。

3.信号线输 出不得对地 ,对电源短路,输出电流不大于10mA· 禁止电缆线的禁止层必须与 +15V电源的公共端(电源地)连线。

安装使用

使用环境

扭矩感测器应安装在环境温度为0℃ ~ 60℃,相对湿度小于90%,无易燃、易爆品的环境里。不宜安装在强电磁干扰的环境中。

安装方式

(1) 水平安装:如图11所示:

(2) 垂直安装:图12所示:

3、连线方式: 扭矩感测器与动力设备、负载设备之间的连线

(1)弹性柱销联轴器连线如图13所示,此种连线方式结构简单,加工容易,维护方便。能够微量补偿安装误差造成的轴的相对偏移,同时能起到轻微减振的作用。适用于中等载荷、起动频繁的高低速运转场合,工作温度为-20-70℃。

(2)刚性联轴器连线如图14所示,这种连线形式结构简单,成本低,无补偿性能,不能缓冲减振,对两轴的安装精度较高。用于振动很小的工况条件。

4、安装要求:

(1) 扭矩感测器可水平安装,也可垂直安装。

(2) 如图11、12所示,动力设备、感测器、负载设备应安装在稳固的基础上,以避免过大的震动,否则可能发生数据不稳,降低测量精度,甚至损坏感测器。

(3) 採用弹性柱销联轴器或刚性联轴器连线。

(4) 动力设备、感测器、负载设备轴线的同心度应小于Φ0.05mm。

利与弊

发展趋势

随着自控系统的不断完善和发展,对扭矩感测器的精度、可靠性和回响速度提出了更高的要求。扭矩感测器正呈现以下的发展趋势:

1、测试系统向微型化数位化、智慧型化、虚拟化和网路化方向发展;

2、从单功能向多功能发展,包括自补偿、自修正、自适应、自诊断、远程设定、状态组合、信息存储和记忆;

3、向着小型化、集成化方向发展。感测器的检测部分可以通过结构的合理设计和最佳化来实现小型化,IC部分可以整合儘可能多的半导体部件、电阻到一个单独的IC部件上,减少外部部件的数量;

4、由静态测试向动态线上检测方向发展;

不足之处

遥测扭矩仪成功之处在于克服了电滑环的两项缺陷,但也存在着三个不足之处,

其一:易受使用现场电磁波的干扰;

其二:由于是电池供电,所以只能短期使用;

其三:由于在旋转轴上附加了结构,易引起高转速时的动平衡问题,在小量程及小直径轴时更突出;

数字式扭矩感测器吸取了上述各种方法的优点并克服了其缺陷,在应变感测器的基础上设计了两组旋转变压器,实现了能源及信号的非接触传递。并做到了扭矩信号的传递与是否旋转无关,与转速大小无关,与旋转方向无关。

读书笔记摘抄新闻资讯

读书笔记摘抄新闻资讯