流体燃料

流体燃料是指区别于固体燃料,使燃料流体化可以使得燃料燃烧更成分,同时还便于运输。

流体燃料包括石油(石油的衍生物)及天然气两种。

基本介绍

- 中文名:流体燃料

- 外文名:fluid fuel

- 状态:一般为液体或气体

- 能源:燃料能源

- 燃烧方式:预蒸髮式和喷雾式

- 套用:工业、製造业的能源

简介

流体燃料是一种以热能的形式释放出来然后再由机械转化为机械能或电能的燃料能源。

新型煤基流体燃料——水煤浆。

水煤浆以煤炭为主原料、水为辅料,在化学添加剂的作用下,使煤炭从传统的固体燃料转化为流体燃料,可以用管道输送或储罐贮存。其最大的特点是节能降耗,可以广泛运用于工业锅炉、电站锅炉等。

液体燃料的产生及其分类

内燃机的燃料是直接在气缸内燃烧,同时活塞也在其中运动,因此对燃料的性质便有了一定的要求,并且首先要燃烧后没有固体残渣也就是没有灰。当气缸壁上有灰出现时,气缸、活塞和涨圈的表面便发生极快的磨损以致紧密性减低。因此在内燃机中仅能使用在实际燃烧中不生固体灰的可燃气体和可燃液体当做燃料。使用固体燃料(粉状的)当做内燃机的燃料曾作遇多次试验,但至今尚未成功。

石油是得到液体燃料的主要来源。目前生石油,就是没被提炼的石油,街尚不能用作燃料,而需要预先提炼,提炼出来的产物或残馏物可当作内燃机的燃料。此外从石油中也可以得到润滑油和某些用作各种生产原料的其他产物。

石油是一种黑色的或褐色的黏性液体。按照化学成分,石油是各烯烃(CmHn)的混合物。在石油的成分中,虽然组成石油的烃的分子结构的样式很多,但各种石油产物的元素成分几乎一样。碳的含量(按重量)在84~87%範围内变动,氢在11~14%範围内变动,氧和氮的总和约为1%(在无水产物中)。此外,往往还含有硫黄,通常小于0.5%,但是在某些类的石油中可达3%和以上。在各种燃料中所含有的水分,都规定在0~2%的範围内。无水石油产物的发热量(低发熟量)也没有很大差别,一般是从9 500到11 500kJ/kg。

石油的预先提炼就是把它分成不同的部分,这些部分是在不同温度的区域内蒸发出来的。其中每一部分都是不同结构的烃混合物。将石油区分(分馏或蒸馏)的结果可得到:

1)汽油——200℃以下蒸发出来的;

2)火油——200℃到300℃之间蒸发出来的;

3)色拉油——250℃到380℃之间蒸发出来的。

这样分馏后所剩下来的较重部分称为重油,或者将它连一步提炼以得到润滑油,或者直接作为锅炉设计的炉子、一般炉子和某程形式内燃机的燃料。

除上述所谓直接蒸馏的最简单的石油提炼方法外,高度提炼的分裂蒸馏法也是很普遍的,此方法可从同样的原料中得到较直接蒸馏更多的汽油。分裂过程就是在一定的温度和压力的条件下,加入特殊的物质(触媒),使重的烃分子分解成较小的分子。 通常都使用色拉油和重油作为分裂的原料。

液体燃料的燃烧

燃烧方式

液体燃料的燃烧方式按照其雾化的不同可分为预蒸髮式和喷雾式。预蒸髮式主要是使燃料进入燃烧室之前蒸发为油蒸气,以不同的比例与空气混合后进入燃烧室燃烧。这种燃烧方法与均相的气体燃料燃烧的原理相同。喷雾式是将液体燃料通过喷雾器雾化成微小油粒组成的雾化锥气流,在雾化的油滴周围存在空气,当雾化锥气流被加热后,则油滴边蒸发、边混合,最后燃烧。液滴的燃烧属于扩散燃烧,即化学反应速度比扩散速度要快得多。

喷雾式燃烧机理

对于液体燃料喷雾燃烧的机理,文献给出了四种模型:预蒸髮型气体燃烧(气相燃烧)、滴群扩散燃烧、複合燃烧和部分预蒸髮型气体燃烧加液滴蒸发。第一种燃烧情况的雾化效果好,因周围介质温度或喷嘴与火焰稳定区间距离长,使液滴进入火焰区前已全部蒸发完,燃烧完全在无蒸发的气相区中进行,这种燃烧情况类似气体燃料的燃烧机理。第二种燃烧情况则认为雾化效果差或周围介质温度低,雾化油粒较粗,在燃烧区的每个液滴周围有火焰包围,在火焰面内是燃料蒸气和燃烧产物,火焰面外是空气和燃烧产物。后两种燃烧情况则介于前两种情况之间。加速液体燃烧过程的主要方法有;加速液滴的蒸发;加速液体燃料与空气的混合过程;减少或防止液体燃料化学热分解。

流体燃料平衡与输配设计

流体燃料平衡与输配设计是对煤气的生产与消耗进行平衡及确定冶金企业煤气与补充燃料供应方案的设计。

钢铁厂的高炉、焦炉和转炉既是冶炼设备又是煤气发生设备。钢铁厂副产煤气有产量大、耗量大、波动大的特点。合理利用副产煤气可以减少工厂一次能源购人量,改善工厂燃料结构。

流体燃料平衡(亦称煤气平衡)是制订冶金企业流体燃料的基本计画和冶金企业设计的重要组成部分之一。冶金工厂煤气设施、补充燃料站均按流体燃料平衡表确定的数据进行设计计算。

流体燃料平衡输配设计的内容包括根据流体燃料特性与用户特性编制平衡表,以确定合理利用副产煤气的措施,确定煤气柜与煤气混合加压设施的项目与规模,进行煤气管道、煤气调度、防护急救等设施设计。

常用流体燃料

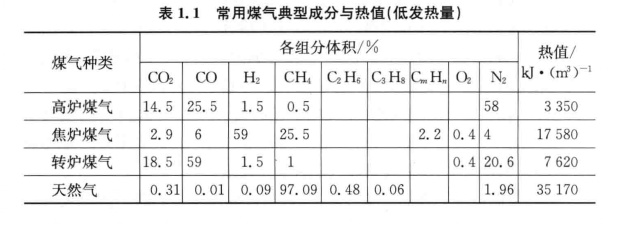

冶金过程副产高炉煤气(BFG)、焦炉煤气(COG)、转炉煤气(LDG),少数工厂也副产电炉煤气和(或)铁合金煤气。补充流体燃料常用燃料油、天然气(NG)、发生炉煤气、水煤气与液化石油气(LPG)等。常用煤气特性示下图。

煤气特徵

煤气特徵常用的燃料有渣油、重油,需加热保温才有较好的流动性,热值为41 800 kJ/kg左右。液化石油气在压力状态下呈液体,减压时气化,热值约为45 980 kJ/kg。

流体燃料平衡表

日曆时间平衡表示工厂燃料收支的年平均情况,用于确定年补充燃料量;作业时间平衡表示各车间同时工作时的燃料供配情况。为分析燃料调配的难点,对拥有大容量高炉或高炉座数很少的工厂须做作业时间最大容量高炉休风时的平衡;当工厂拥有的轧钢车间煤气用量波动对全厂流体燃料平衡有严重影响时,须编製作业时间轧钢发挥最大能力时的平衡表。

平衡表中要考虑各类煤气及燃料油的损失,一般年损失率为2%~4%。

流体燃料平衡须留足煤气缓冲量才能实现煤气的调度周转。缓冲量与工厂规模、装备水平、用户数以及有无灵活的调度室有关。规模大、用户多、设有煤气柜、调度灵活的工厂可少留缓冲量。一般,钢铁联合企业日曆时间平衡所需的缓冲量焦炉煤气有5%~8%,高炉煤气有10%以上就可以满足调度要求。当日曆时间平衡出现负值时,工厂应引入补充燃料;当缓冲量预留不足无法满足煤气周转要求时,也应引入补充燃料。

补充燃料的种类可以按照当地燃料条件与工艺要求确定。为了节省基础建设投资与提高燃料使用效率,可按天然气、燃料油、液化石油气、煤气发生站的顺序考虑实施补充。将补充燃料应配给作业率低的车间使用,有利于节能。

特殊钢厂没有高炉煤气与焦炉煤气,其流体燃料主要为补充燃料。这些工厂通常有较大的燃料油站或煤气发生站。

合理利用煤气的措施

主要包括:

(1)力求产需平衡,生产煤气的车间与使用煤气的车间均衡发展。对煤气不足的企业力求回收各种副产煤气,改革工业炉窑炉,减少煤气放散量,并充分利用高炉煤气以减少补充燃料量。对煤气富余的企业需开拓煤气用户,例如高炉煤气发电、焦炉煤气民用、焦炉煤气与转炉煤气作化工原料,避免煤气放散。

(2)适当建设电厂、锅炉及油、气加热炉炉等煤气缓冲用户来吸收波动部分的煤气。煤气量的波动频度呈常态分配,可通过统计学计算确定缓冲用户能力,力求工不放散煤气。

(3)煤气柜能吸收煤气量的瞬间波动,稳定乾管压力,其储量应能满足煤气调度要求,一般高炉煤气储量为一座最大容积高炉0.5 h以上的煤气产量,焦炉煤气储量为0.7~1 h的产气量,转炉煤气储量为转炉1~2 h的产气量。

(4)强化煤气调度,建立集中灵活的调度室。

(5)採用高炉煤气乾式除尘,高炉热风炉与其他加热炉的余热回收技术,採用低热值煤气加热复热式焦炉和提高高炉煤气自用率,可减少工厂的补充燃料量。

读书笔记摘抄新闻资讯

读书笔记摘抄新闻资讯